Laminadores de Perfiles de Alta Precisión | Soluciones Llave en Mano | Exportación Global

Producimos perfiles de acero, vigas, canales, ángulos y perfiles H/I de alta calidad con excelente precisión e integridad estructural. Somos fabricantes profesionales y proveedores globales de trenes de laminación de perfiles, con más de 15 años de experiencia en el diseño, producción y exportación de equipos de laminación de acero.

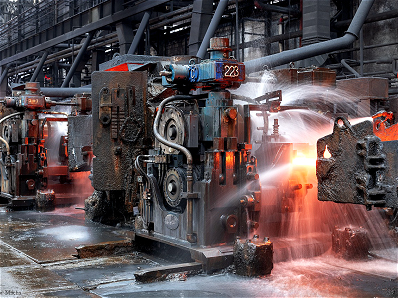

El rodillo es uno de los componentes más importantes del laminador de perfiles. Está compuesto por múltiples cilindros, cada uno con su función específica. Durante el proceso de laminación, los rodillos interactúan para completar el procesamiento y conformado del material metálico. Los rodillos generalmente están fabricados de hierro fundido o acero, y poseen alta resistencia y resistencia al desgaste.

La transmisión es otro componente importante que se encarga de transmitir la potencia generada por el motor a los rodillos para su funcionamiento. El dispositivo de transmisión generalmente consta de reductor, acoplamiento y caja de cambios.

El sistema eléctrico es el centro de control del sección laminador. Se encarga de controlar el arranque, la parada, el ajuste de la velocidad y otras funciones del tren de laminación. Los sistemas eléctricos suelen consistir en interruptores, botones, placas de cableado y controladores.

El sistema de lubricación es uno de los componentes esenciales del laminador de perfiles. Puede garantizar que los rodillos no generen calor excesivo ni desgaste debido a la fricción durante la operación. Los sistemas de lubricación generalmente consisten en bombas de aceite, tuberías de lubricante y tanques de almacenamiento.

El laminador de perfiles también incluye componentes auxiliares como bases, protectores de seguridad, sensores, etc. La base es la estructura de soporte del laminador, que garantiza que no vibre ni se incline durante la operación; los protectores de seguridad protegen a los trabajadores evitando su contacto con los rodillos; los sensores monitorean el estado operativo del laminador y proporcionan alarmas oportunas para prevenir fallos.

El proceso de laminación del molino puede refinar los granos de acero y eliminar defectos en la microestructura, lo que hace que la estructura de acero sea densa y mejora sus propiedades mecánicas. Las burbujas, grietas y holguras formadas durante el vertido también se pueden soldar a alta temperatura y presión.

Diseño personalizado de acuerdo con los requisitos reales de los clientes.

La deformación de la pieza laminada es relativamente uniforme y la diferencia de velocidad de cada parte en la sección transversal es pequeña; la tensión interna de la pieza laminada es pequeña; el acero de gran tamaño se puede laminar con rodillos de diámetro pequeño; El ajuste del laminador es simple, la eficiencia del producto es alta y el consumo de rodillos es bajo.

Nuestro tren de laminación de sección adopta una estructura de acero fundido, un marco abierto y un accionamiento de motor de CA / CC. Tiene las ventajas de alta eficiencia del producto, calidad estable, estructura razonable, mantenimiento conveniente y uso confiable.

Después de que la palanquilla de acero se lamina a través de múltiples pasos, como prelaminado, laminado en bruto, laminado intermedio y laminado de acabado, se forma en perfiles de varias especificaciones y formas de sección transversal. Durante el proceso de laminación, la palanquilla de acero sufre múltiples deformaciones por compresión y tracción. En condiciones extremas como alta temperatura, alta presión y alta velocidad, a través de la deformación del metal y el plástico, se cambia la disposición de las partículas de acero, lo que provoca cambios en las propiedades físicas y la composición química, y finalmente forma perfiles que cumplen con las especificaciones estándar.

| Tipo |

Roll DIA |

Longitud útil del rodillo |

Potencia del motor principal |

Velocidad de rotación |

| FF300×4 | Φ280-Φ330 | 700 | 630 | 590 |

| FF250×6 | Φ230-Φ280 | 500 | 800 | 590 |

| FF250×2 | Φ230-Φ380 | 500 | 240 | 738 |

| FF220×2 | Φ200-Φ240 | 350 | 185 | 738 |

*La producción variará según los diferentes materiales, el tamaño de partícula de la alimentación y otros factores

Consulta Formulario