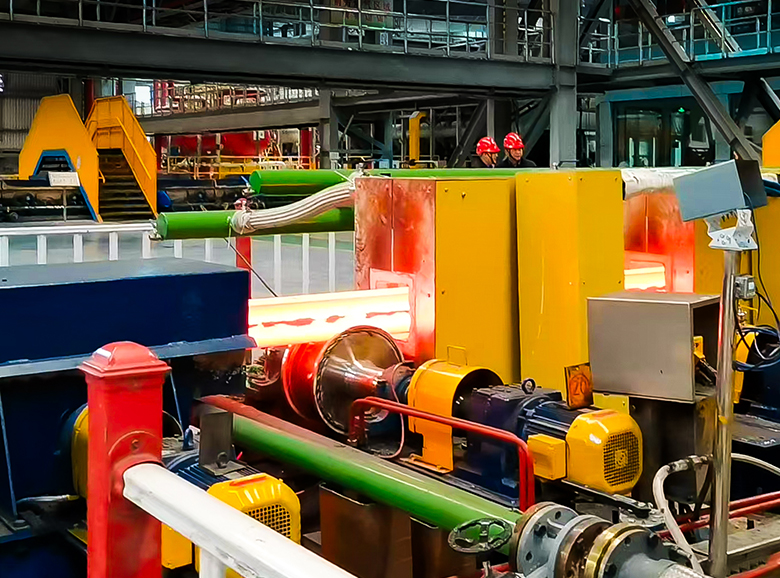

Horno de Calentamiento de Palanquillas / Horno de Recalentamiento calienta palanquillas a 1100–1250°C para el laminado. Garantiza: temperatura correcta, distribución uniforme del calor, calidad estable y alta eficiencia. Tipos principales: Horno de Recalentamiento a Gas/Combustible y Horno de Calentamiento por Inducción, cada uno para diferentes necesidades productivas.

El horno de calentamiento/recalentamiento de palanquillas es un sistema térmico ampliamente utilizado en los trenes de laminación de acero para calentar palanquillas frías hasta la temperatura de laminado requerida. Estos hornos son equipos esenciales en los trenes de laminación de barras corrugadas, perfiles, alambrón y chapas. Existen dos tipos principales: el horno de recalentamiento de palanquillas a gas/combustible líquido, que utiliza gas natural o fueloil pesado, y el horno de calentamiento de palanquillas por inducción, que emplea inducción electromagnética para calentar desde el interior. Cada tipo se adapta a diferentes necesidades de producción, disponibilidad energética y requisitos ambientales.

Horno de Recalentamiento de Palanquillas a Gas/Combustible Líquido Pesado

Es un sistema industrial de calentamiento que utiliza gas natural, GLP, diésel o fueloil pesado como combustible. La transferencia de calor a las palanquillas se realiza mediante quemadores, radiación de llama y circulación de aire caliente. El combustible se quema en quemadores de alta eficiencia para generar temperaturas de hasta 1200 °C, y el calor se transfiere a las palanquillas a través de una combinación de radiación, convección y conducción, garantizando un calentamiento rápido y uniforme desde la superficie hasta el núcleo.

Estos hornos cuentan con tres zonas de temperatura: precalentamiento, calentamiento y homogenización, para elevar gradual y uniformemente la temperatura de la palanquilla. Múltiples sensores y quemadores controlados por PLC aseguran un control térmico preciso. El calor se transmite desde la superficie hacia el núcleo, y el proceso puede ser continuo o por etapas. Algunos hornos incorporan recuperación de calor residual para mejorar la eficiencia.

Horno de Calentamiento de Palanquillas por Inducción

Emplea inducción electromagnética para calentar las palanquillas de acero internamente. Las propias palanquillas generan calor cuando se exponen a un campo magnético alterno, logrando un calentamiento rápido, uniforme y altamente controlable. Las corrientes de Foucault generan el calor directamente dentro del acero, no desde la superficie.

En este tipo de horno, se suministra energía eléctrica de media o alta frecuencia a una bobina de cobre, creando un campo magnético alterno que genera calor interno por corrientes de Foucault. Sensores infrarrojos y control PLC mantienen la temperatura de la palanquilla dentro de un rango de ±10 °C. Al no requerir combustión, el proceso es energéticamente eficiente, limpio y respetuoso con el medio ambiente.

El Horno de Recalentamiento a Gas/Combustible Pesado está diseñado para producción siderúrgica continua de alta capacidad. Cuenta con un sistema multizona para calentamiento uniforme, automatización basada en PLC para control de temperatura en tiempo real, y gestión automática de combustible y llama para seguridad. Su construcción con refractarios de alta gama garantiza resistencia al choque térmico, corrosión y desgaste, asegurando fiabilidad y eficiencia duraderas.

Diseño personalizado según sus necesidades reales.

1. Eficiencia Energética: Los quemadores multizona (gas/combustible) o el calentamiento electromagnético interno (inducción) garantizan un calentamiento rápido y uniforme de las palanquillas, reduciendo el consumo energético hasta un 25%. Calientan las palanquillas a 1100–1250 °C en minutos, soportando tanto la producción continua a gran escala como operaciones por lotes flexibles. 2. Distribución Uniforme de Temperatura: El diseño optimizado garantiza una temperatura consistente en toda la palanquilla, reduciendo defectos y mejorando la calidad del laminado. 3. Control de Temperatura Preciso: Los sensores en tiempo real y la automatización por PLC mantienen la temperatura dentro de un rango de ±3–5 °C, asegurando acero de alta calidad con propiedades predecibles.

Horno a Gas/Combustible Pesado: Un horno confiable, de alta capacidad, con calentamiento uniforme, construcción duradera y control automatizado preciso. Horno de Inducción: Un horno rápido, energéticamente eficiente, preciso y ecológico, con calentamiento interno uniforme y un diseño compacto y flexible.

El Horno de Recalentamiento de Palanquillas a Gas/Combustible Pesado calienta las palanquillas externamente utilizando llamas de alta temperatura y gases calientes, transfiriendo calor por radiación, convección y conducción a través de múltiples zonas térmicas, con quemadores controlados por PLC que garantizan una temperatura uniforme. Por su parte, el Horno de Calentamiento de Palanquillas por Inducción las calienta internamente mediante inducción electromagnética, generando calor a través de corrientes de Foucault, con sensores infrarrojos y control PLC que mantienen una temperatura precisa y uniforme sin combustión, haciéndolo rápido, energéticamente eficiente y respetuoso con el medio ambiente.

| Model |

Furnace Type |

Capacity (T/H) |

Capacity (T/H) |

Heating Temperature |

Fuel Type |

Furnace Length (m) |

Power Consumption (kWh/T) |

Fuel Consumption (Nm³/T) |

| GF-10 | Walking Beam | 10 T/H | 100–150 mm | 1100–1250°C | Natural Gas / LPG | 24–28 m | 30–50 | 60–80 |

| GF-20 | Walking Beam | 20 T/H | 120–160 mm | 1100–1250°C | Natural Gas / LPG | 32–36 m | 30–50 | 55–75 |

| GF-30 | Pusher Type | 30 T/H | 120–200 mm | 1100–1250°C | NG / Coal Gas | 40–45 m | 30–50 | 50–70 |

| GF-50 | Walking Beam | 50 T/H | 150–200 mm | 1100–1250°C | NG / Oil | 55–60 m | 30–50 | 45–65 |

| GF-80 | Walking Beam | 80 T/H | 150–250 mm | 1100–1250°C | NG / Oil | 65–70 m | 30–50 | 45–65 |

| Model |

Output Capacity (T/H) |

Billet Size (mm) |

Heating Temperature |

Power Supply |

Installed Power (kW) |

Heating Efficiency |

Power Consumption (kWh/T) |

Line Frequency |

| IF-1 | 1 T/H | 60–90 mm | 1100–1150°C | MF Power | 600–800 kW | 90–95% | 420–480 | 500–1000 Hz |

| IF-3 | 3 T/H | 80–120 mm | 1100–1150°C | MF Power | 1000–1500 kW | 90–95% | 400–460 | 500–1000 Hz |

| IF-5 | 5 T/H | 100–140 mm | 1100–1150°C | MF Power | 1500–2200 kW | 90–95% | 380–450 | 500–1000 Hz |

| IF-8 | 8 T/H | 120–160 mm | 1100–1150°C | MF Power | 2500–3500 kW | 90–95% | 360–430 | 500–1000 Hz |

| IF-10 | 10 T/H | 130–160 mm | 1100–1150°C | MF Power | 3000–4200 kW | 90–95% | 350–420 | 500–1000 Hz |

*La producción variará según los diferentes materiales, el tamaño de partícula de la alimentación y otros factores

Consulta Formulario