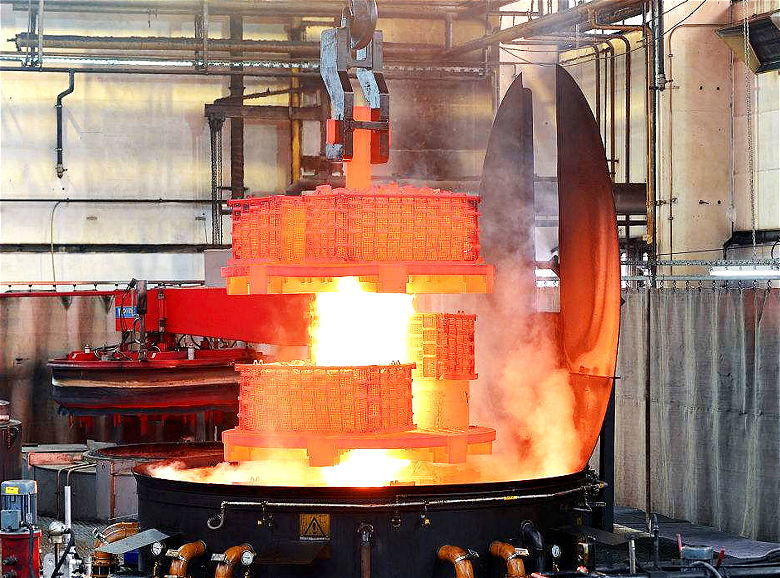

El horno de temple es un horno eléctrico industrial estándar de bajo consumo. Se utiliza principalmente para el tratamiento térmico de temple de piezas de eje, piezas cilíndricas, rodillos, acero 45, acero inoxidable y otros materiales metálicos y componentes mecánicos. También puede utilizarse para tratamientos térmicos de recocido y normalizado de piezas mecánicas.

El horno de temple generalmente se divide en dos partes. La primera parte es un horno de calentamiento para temple utilizado para calentar hasta la temperatura de temple, comúnmente denominado horno de temple. La segunda parte es un tanque de temple utilizado para el enfriamiento rápido y el temple. Los medios de temple comunes incluyen agua, aceite, salmuera, líquido de temple, solución acuosa de alcohol polivinílico, etc.

Los hornos de temple son ampliamente utilizados en la industria de fabricación de maquinaria, especialmente en la fabricación de automóviles, aviones, barcos, etc., donde casi todas las piezas de acero deben someterse a tratamiento térmico de temple. También pueden utilizarse para el temple y calentamiento de piezas de automóviles y aviones, ejes, engranajes, ruedas dentadas, pernos y diversas piezas de acero.

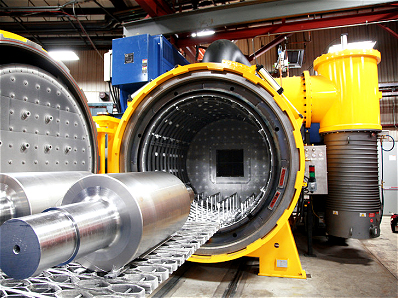

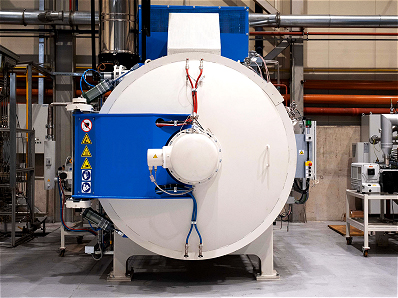

Los hornos de temple se pueden dividir en tres tipos diferentes según el método de calentamiento: calentamiento eléctrico, calentamiento por aceite y calentamiento por gas. Estos son: Horno de Temple por Calentamiento Eléctrico, Horno de Temple por Aceite, Horno de Temple por Gas. Los hornos de temple también se pueden dividir en Hornos de Temple al Vacío y Hornos de Calentamiento para Temple calentados en aire normal.

Según diferentes usos, los hornos de temple se pueden dividir en: Hornos de Temple Tipo Carro, Hornos de Temple Tipo Pozo, Hornos de Temple Tipo Caja, Hornos de Temple al Vacío, Hornos de Temple Tipo Tubería, etc...

El diseño optimide la puerta de aislamiento térmico medio tiene un posicionamiento preciso y una buena repetibilidad de acción, lo que garantiza un aislamiento completo entre la cámara de calentamiento y la cámara de refrigeración; Equipado con materiales de aislamiento de alto rendimiento, el efecto aisles bueno y el consumo de energía se reduce.

Diseño personalizado de acuerdo con los requisitos reales de los clientes.

La única estructura interna de apilamiento y el dispositivo de recolección de señales pueden realizar el tiempo de transferencia de piezas ajustable para cumplir con los requisitos de temple de diferentes piezas; el diseño optimizado del sistema de temple por aceite y el sistema de enfriamiento profesional pueden controlar la temperatura inicial de temple y el tiempo de recuperación de la temperatura del aceite para que vuelva a la temperatura inicial después del temple, logrando que las piezas se enfríen de manera rápida y uniforme.

La plataforma de carga tiene una fuerte capacidad de carga y una gran capacidad de carga del horno. La interfaz de pantalla táctil es simple y práctica. Puede mostrar y monitorear el estado operativo del equipo, puede invocar, editar y almacenar la biblioteca de procesos, y tiene las funciones de mostrar, consultar e imprimir informes de procesos, curvas en tiempo real, curvas históricas, alarmas de fallas e informes.

| Tipo |

Tamaño de la Cámara del Horno |

Tensión Nominal |

Potencia Nominal |

Temp. Nominal |

Tiempo de Calentamiento |

Max. Carga |

| RT4-105-12 | 3000x1000x1000 | 380 | 105 | 1200 | 2.5 | 8000 |

| RT4-180-12 | 4000x1000x1000 | 380 | 150 | 1200 | 3 | 15000 |

| RT4-220-12 | 6000x1200x1200 | 380 | 180 | 1200 | 3 | 20000 |

| RT4-320-12 | 19000x1500x1500 | 380 | 220 | 1200 | 3 | 60000 |

| RX3-115-12 | 1800x900x500 | 380 | 115 | 1200 | 2.5 | 1600 |

*La producción variará según los diferentes materiales, el tamaño de partícula de la alimentación y otros factores

Consulta Formulario